PCBs वर समस्यानिवारण आणि दुरुस्ती करणे सर्किटचे आयुष्य वाढवू शकते.पीसीबी असेंब्ली प्रक्रियेदरम्यान दोषपूर्ण पीसीबी आढळल्यास, पीसीबी बोर्ड खराबीच्या स्वरूपावर आधारित दुरुस्त केला जाऊ शकतो.PCBs च्या समस्यानिवारण आणि दुरुस्तीसाठी खाली काही पद्धती आहेत.

1. उत्पादन प्रक्रियेदरम्यान PCB वर गुणवत्ता नियंत्रण कसे करावे?

सामान्यतः, PCB कारखान्यांमध्ये विशेष उपकरणे आणि आवश्यक प्रक्रिया असतात ज्यामुळे संपूर्ण उत्पादन प्रक्रियेत PCB चे गुणवत्ता नियंत्रण सक्षम होते.

१.१.AOI तपासणी

पीसीबीवरील गहाळ घटक, घटक चुकीचे स्थान आणि इतर दोषांसाठी AOI तपासणी स्वयंचलितपणे स्कॅन करते.AOI उपकरणे PCB च्या एकाधिक प्रतिमा कॅप्चर करण्यासाठी कॅमेरे वापरतात आणि त्यांची संदर्भ बोर्डशी तुलना करतात.विसंगत आढळल्यास, ते संभाव्य त्रुटी दर्शवू शकते.

१.२.फ्लाइंग प्रोब चाचणी

फ्लाइंग प्रोब चाचणीचा वापर शॉर्ट आणि ओपन सर्किट्स, चुकीचे घटक (डायोड आणि ट्रान्झिस्टर) आणि डायोड संरक्षणातील दोष ओळखण्यासाठी केला जातो.शॉर्ट्स आणि घटकातील दोष सुधारण्यासाठी पीसीबी दुरुस्तीच्या विविध पद्धती वापरल्या जाऊ शकतात.

१.३.FCT चाचणी

FCT (कार्यात्मक चाचणी) प्रामुख्याने PCBs च्या कार्यात्मक चाचणीवर लक्ष केंद्रित करते.चाचणी पॅरामीटर्स सामान्यत: अभियंते प्रदान करतात आणि त्यामध्ये साध्या स्विच चाचण्यांचा समावेश असू शकतो.काही प्रकरणांमध्ये, विशेष सॉफ्टवेअर आणि अचूक प्रोटोकॉल आवश्यक असू शकतात.कार्यात्मक चाचणी प्रत्यक्ष-जागतिक पर्यावरणीय परिस्थितीत PCB ची कार्यक्षमता तपासते.

2. पीसीबीच्या नुकसानाची विशिष्ट कारणे

पीसीबीच्या अपयशाची कारणे समजून घेतल्याने तुम्हाला पीसीबीचे दोष त्वरीत ओळखण्यात मदत होऊ शकते.येथे काही सामान्य त्रुटी आहेत:

घटक अपयश: सदोष घटक बदलल्याने सर्किट योग्यरित्या कार्य करू शकते.

जास्त गरम होणे: योग्य उष्णता व्यवस्थापनाशिवाय, काही घटक जळून जाऊ शकतात.

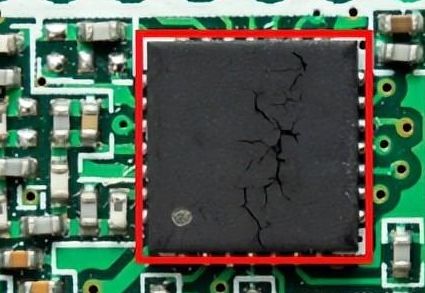

शारीरिक नुकसान: हे प्रामुख्याने उग्र हाताळणीमुळे होते,

घटक, सोल्डर जॉइंट्स, सोल्डर मास्क लेयर्स, ट्रेस आणि पॅडमध्ये क्रॅक होतात.

दूषित होणे: पीसीबीला कठोर परिस्थिती असल्यास, ट्रेस आणि इतर तांबे घटक गंजलेले असू शकतात.

3. PCB दोषांचे निवारण कसे करावे?

खालील यादी 8 पद्धती आहेत:

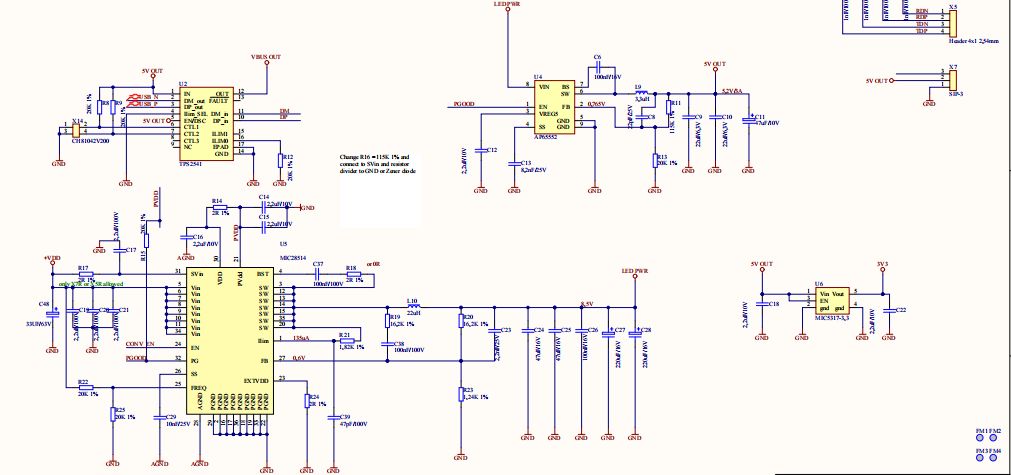

3-1.सर्किट योजनाबद्ध समजून घ्या

पीसीबीवर अनेक घटक आहेत, तांबे ट्रेसद्वारे एकमेकांशी जोडलेले आहेत.यात वीज पुरवठा, ग्राउंड आणि विविध सिग्नल समाविष्ट आहेत.याव्यतिरिक्त, फिल्टर, डिकपलिंग कॅपेसिटर आणि इंडक्टर्स सारख्या अनेक सर्किट्स आहेत.पीसीबी दुरुस्तीसाठी हे समजून घेणे महत्त्वाचे आहे.

सध्याचा मार्ग कसा शोधायचा आणि सदोष विभाग कसे वेगळे करायचे हे जाणून घेणे हे सर्किट स्कीमॅटिक समजून घेण्यावर अवलंबून असते.स्कीमॅटिक अनुपलब्ध असल्यास, PCB लेआउटवर आधारित स्कीमॅटिक रिव्हर्स इंजिनियर करणे आवश्यक असू शकते.

3-2.व्हिज्युअल तपासणी

आधी सांगितल्याप्रमाणे, PCB दोषांचे मुख्य कारण म्हणजे अतिउष्णता.पॉवर इनपुट नसताना कोणतेही जळलेले घटक, ट्रेस किंवा सोल्डर जॉइंट्स सहजपणे दृष्यदृष्ट्या ओळखले जाऊ शकतात.दोषांच्या काही उदाहरणांमध्ये हे समाविष्ट आहे:

- फुगवटा/ओव्हरलॅपिंग/गहाळ घटक

- रंग नसलेला ट्रेस

- कोल्ड सोल्डर सांधे

- जास्त सोल्डर

- थडग्यातील घटक

- उचललेले/गहाळ पॅड

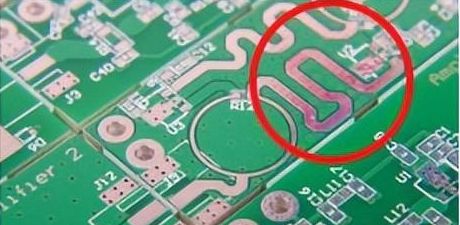

- पीसीबीला तडे

या सर्व गोष्टी दृष्य तपासणीद्वारे पाहता येतात.

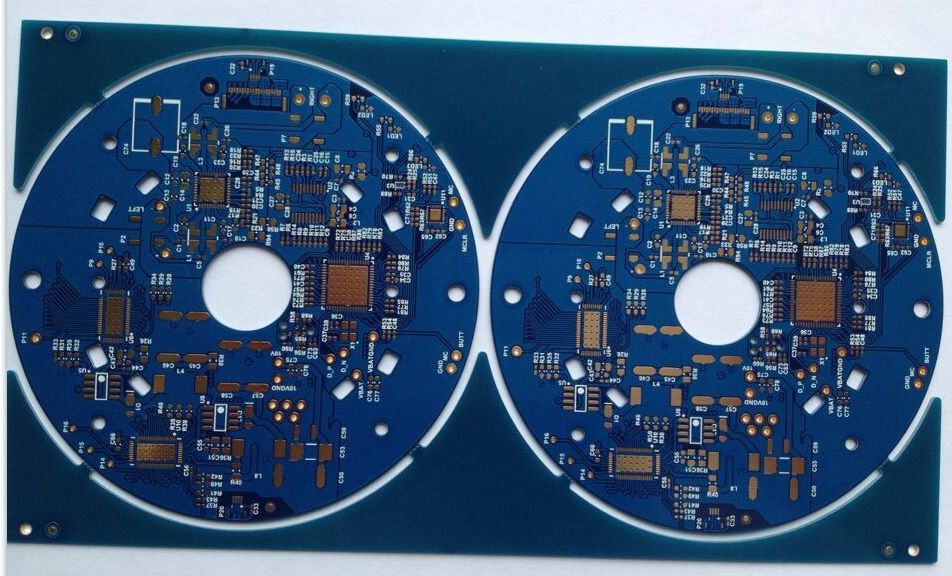

3-3.आयडेंटिकल पीसीबीशी तुलना करा

जर तुमच्याकडे दुसरा समान पीसीबी असेल ज्यामध्ये एक योग्यरित्या कार्य करत असेल आणि दुसरा दोषपूर्ण असेल तर ते खूप सोपे होईल.तुम्ही दृष्यदृष्ट्या घटक, चुकीचे संरेखन आणि ट्रेस किंवा विअसमधील दोषांची तुलना करू शकता.याव्यतिरिक्त, दोन्ही बोर्डांचे इनपुट आणि आउटपुट रीडिंग तपासण्यासाठी तुम्ही मल्टीमीटर वापरू शकता.दोन पीसीबी एकसमान असल्याने समान मूल्ये प्राप्त केली पाहिजेत.

3-4.सदोष घटक वेगळे करा

जेव्हा व्हिज्युअल तपासणी पुरेसे नसते, तेव्हा तुम्ही मल्टीमीटर किंवा एलसीआर मीटरसारख्या साधनांवर अवलंबून राहू शकता.डेटाशीट आणि डिझाइन आवश्यकतांवर आधारित प्रत्येक घटकाची वैयक्तिकरित्या चाचणी करा.उदाहरणांमध्ये प्रतिरोधक, कॅपेसिटर, इंडक्टर, डायोड, ट्रान्झिस्टर आणि LEDs यांचा समावेश होतो.

उदाहरणार्थ, डायोड आणि ट्रान्झिस्टर तपासण्यासाठी तुम्ही मल्टीमीटरवर डायोड सेटिंग वापरू शकता.बेस-कलेक्टर आणि बेस-एमिटर जंक्शन डायोड म्हणून काम करतात.साध्या सर्किट बोर्ड डिझाईन्ससाठी, तुम्ही सर्व कनेक्शनमध्ये ओपन आणि शॉर्ट सर्किट तपासू शकता.फक्त मीटरला प्रतिकार किंवा सातत्य मोडवर सेट करा आणि प्रत्येक कनेक्शनची चाचणी करण्यासाठी पुढे जा.

तपासणी आयोजित करताना, जर रीडिंग विनिर्देशांमध्ये असतील तर, घटक योग्यरित्या कार्यरत असल्याचे मानले जाते.वाचन अपेक्षेपेक्षा असामान्य किंवा जास्त असल्यास, घटक किंवा सोल्डर जॉइंट्समध्ये समस्या असू शकतात.चाचणी बिंदूंवर अपेक्षित व्होल्टेज समजून घेणे सर्किट विश्लेषणास मदत करू शकते.

घटकांचे मूल्यांकन करण्याची दुसरी पद्धत म्हणजे नोडल विश्लेषण.या पद्धतीमध्ये संपूर्ण सर्किटला उर्जा न देता निवडलेल्या घटकांवर व्होल्टेज लागू करणे आणि व्होल्टेज प्रतिसाद (V-प्रतिसाद) मोजणे समाविष्ट आहे.सर्व नोड ओळखा आणि महत्वाचे घटक किंवा उर्जा स्त्रोतांशी जोडलेले संदर्भ निवडा.अज्ञात नोड व्होल्टेज (व्हेरिएबल्स) ची गणना करण्यासाठी किर्चॉफचा वर्तमान कायदा (KCL) वापरा आणि ही मूल्ये अपेक्षित असलेल्यांशी जुळतात का ते तपासा.एखाद्या विशिष्ट नोडवर समस्या आढळल्यास, ते त्या नोडमध्ये दोष दर्शवते.

3-5.एकात्मिक सर्किट्सची चाचणी

एकात्मिक सर्किट्सची चाचणी त्यांच्या जटिलतेमुळे एक महत्त्वपूर्ण कार्य असू शकते.येथे काही चाचण्या केल्या जाऊ शकतात:

- सर्व खुणा ओळखा आणि लॉजिक अॅनालायझर किंवा ऑसिलोस्कोप वापरून आयसीची चाचणी घ्या.

- IC योग्य प्रकारे ओरिएंटेड आहे का ते तपासा.

- IC शी जोडलेले सर्व सोल्डर जॉइंट्स चांगल्या कार्यरत स्थितीत असल्याची खात्री करा.

- IC शी जोडलेल्या कोणत्याही हीट सिंक किंवा थर्मल पॅडच्या स्थितीचे मूल्यमापन करा जेणेकरून योग्य उष्णता नष्ट होईल.

3-6.वीज पुरवठा चाचणी

वीज पुरवठा समस्यांचे निवारण करण्यासाठी, रेल्वे व्होल्टेज मोजणे आवश्यक आहे.व्होल्टमीटरवरील रीडिंग घटकांचे इनपुट आणि आउटपुट मूल्ये प्रतिबिंबित करू शकतात.व्होल्टेजमधील बदल संभाव्य सर्किट समस्या दर्शवू शकतात.उदाहरणार्थ, रेल्वेवरील 0V चे रीडिंग पॉवर सप्लायमध्ये शॉर्ट सर्किट दर्शवू शकते, ज्यामुळे घटक जास्त गरम होतात.पॉवर इंटिग्रिटी चाचण्या आयोजित करून आणि अपेक्षित मूल्यांची वास्तविक मोजमापांशी तुलना करून, समस्याग्रस्त वीज पुरवठा वेगळा केला जाऊ शकतो.

3-7.सर्किट हॉटस्पॉट्स ओळखणे

जेव्हा व्हिज्युअल दोष आढळू शकत नाहीत, तेव्हा सर्किटचे मूल्यांकन करण्यासाठी पॉवर इंजेक्शनद्वारे भौतिक तपासणी वापरली जाऊ शकते.चुकीच्या कनेक्शनमुळे उष्णता निर्माण होऊ शकते, जी सर्किट बोर्डवर हात ठेवून जाणवू शकते.दुसरा पर्याय म्हणजे थर्मल इमेजिंग कॅमेरा वापरणे, जे बहुतेक वेळा लो-व्होल्टेज सर्किट्ससाठी प्राधान्य दिले जाते.विद्युत अपघात टाळण्यासाठी आवश्यक सुरक्षा खबरदारी घेणे आवश्यक आहे.

चाचणीसाठी तुम्ही फक्त एक हात वापरता याची खात्री करणे ही एक पद्धत आहे.हॉट स्पॉट आढळल्यास, ते थंड करणे आवश्यक आहे, आणि नंतर समस्या कोठे आहे हे निर्धारित करण्यासाठी सर्व कनेक्शन बिंदू तपासले पाहिजेत.

3-8.सिग्नल प्रोबिंग तंत्रांसह समस्यानिवारण

या तंत्राचा वापर करण्यासाठी, चाचणी बिंदूंवर अपेक्षित मूल्ये आणि वेव्हफॉर्म्स समजून घेणे महत्वाचे आहे.मल्टीमीटर, ऑसिलोस्कोप किंवा कोणत्याही वेव्हफॉर्म कॅप्चर डिव्हाइसचा वापर करून व्होल्टेज चाचणी विविध बिंदूंवर केली जाऊ शकते.परिणामांचे विश्लेषण केल्याने त्रुटी दूर करण्यात मदत होऊ शकते.

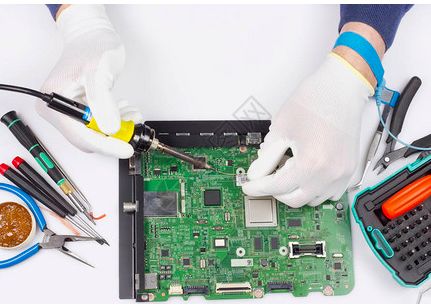

4. PCB दुरुस्तीसाठी आवश्यक साधने

कोणतीही दुरुस्ती करण्याआधी, कामासाठी आवश्यक साधने गोळा करणे अत्यावश्यक आहे, कारण 'कुंद चाकू लाकूड कापत नाही.'

● ESD ग्राउंडिंग, पॉवर सॉकेट्स आणि लाइटिंगसह सुसज्ज वर्कटेबल आवश्यक आहे.

● थर्मल शॉक मर्यादित करण्यासाठी, सर्किट बोर्ड प्रीहीट करण्यासाठी इन्फ्रारेड हीटर्स किंवा प्रीहीटर्सची आवश्यकता असू शकते.

● दुरुस्ती प्रक्रियेदरम्यान स्लॉटिंग आणि छिद्र उघडण्यासाठी एक अचूक ड्रिलिंग प्रणाली आवश्यक आहे.ही प्रणाली स्लॉट्सच्या व्यास आणि खोलीवर नियंत्रण ठेवण्यास अनुमती देते.

● सोल्डरिंगसाठी चांगले सोल्डरिंग लोह आवश्यक आहे जेणेकरून सोल्डर जोडणे योग्य असेल.

● याव्यतिरिक्त, इलेक्ट्रोप्लेटिंग देखील आवश्यक असू शकते.

● सोल्डर मास्कचा थर खराब झाल्यास, तो दुरुस्त करणे आवश्यक आहे.अशा परिस्थितीत, इपॉक्सी राळ थर श्रेयस्कर आहे.

5. PCB दुरुस्ती दरम्यान सुरक्षा खबरदारी

दुरुस्ती प्रक्रियेदरम्यान सुरक्षितता अपघात टाळण्यासाठी प्रतिबंधात्मक उपाय करणे महत्वाचे आहे.

● संरक्षणात्मक उपकरणे: उच्च तापमान किंवा उच्च शक्तीचा सामना करताना, संरक्षणात्मक उपकरणे परिधान करणे आवश्यक आहे.संभाव्य रासायनिक धोक्यांपासून संरक्षण करण्यासाठी, सोल्डरिंग आणि ड्रिलिंग प्रक्रियेदरम्यान सुरक्षा चष्मा आणि हातमोजे घातले पाहिजेत.

PCBs दुरुस्त करताना हातमोजे घालणे.

● इलेक्ट्रोस्टॅटिक डिस्चार्ज (ESD): ESD मुळे होणारे विजेचे झटके टाळण्यासाठी, उर्जा स्त्रोत अनप्लग करणे आणि कोणतीही उरलेली वीज सोडणे सुनिश्चित करा.ESD चा धोका आणखी कमी करण्यासाठी तुम्ही ग्राउंडिंग रिस्टबँड देखील घालू शकता किंवा अँटी-स्टॅटिक मॅट्स वापरू शकता.

6. पीसीबीची दुरुस्ती कशी करावी?

PCB मधील सामान्य दोषांमध्ये अनेकदा ट्रेस, घटक आणि सोल्डर पॅडमधील दोष असतात.

६-१.खराब झालेले ट्रेस दुरुस्त करणे

PCB वर तुटलेले किंवा खराब झालेले ट्रेस दुरुस्त करण्यासाठी, मूळ ट्रेसच्या पृष्ठभागाचे क्षेत्रफळ उघड करण्यासाठी धारदार वस्तू वापरा आणि सोल्डर मास्क काढा.कोणतीही मोडतोड काढून टाकण्यासाठी तांब्याच्या पृष्ठभागाला सॉल्व्हेंटने स्वच्छ करा, चांगले विद्युत सातत्य प्राप्त करण्यास मदत करा.

वैकल्पिकरित्या, आपण ट्रेस दुरुस्त करण्यासाठी जंपर वायर सोल्डर करू शकता.योग्य चालकतेसाठी वायरचा व्यास ट्रेस रुंदीशी जुळत असल्याची खात्री करा.

6-2.सदोष घटक बदलणे

खराब झालेले घटक बदलणे

सॉल्डर जोड्यांमधून दोषपूर्ण घटक किंवा जास्त सोल्डर काढून टाकण्यासाठी, सोल्डर वितळणे आवश्यक आहे, परंतु आसपासच्या पृष्ठभागावर थर्मल ताण निर्माण होऊ नये म्हणून सावधगिरी बाळगणे आवश्यक आहे.सर्किटमधील घटक बदलण्यासाठी खालील चरणांचे अनुसरण करा:

● सोल्डरिंग लोह किंवा डिसोल्डरिंग टूल वापरून सोल्डर सांधे त्वरीत गरम करा.

● सोल्डर वितळल्यानंतर, द्रव काढून टाकण्यासाठी डिसोल्डरिंग पंप वापरा.

● सर्व कनेक्शन काढून टाकल्यानंतर, घटक वेगळा केला जाईल.

● पुढे, नवीन घटक एकत्र करा आणि त्या जागी सोल्डर करा.

● वायर कटर वापरून घटक लीडची जास्तीची लांबी ट्रिम करा.

● टर्मिनल आवश्यक ध्रुवीयतेनुसार जोडलेले असल्याची खात्री करा.

6-3.खराब झालेले सोल्डर पॅड दुरुस्त करणे

वेळ पुढे सरकल्याने, PCB वरील सोल्डर पॅड उचलू शकतात, खराब होऊ शकतात किंवा तुटू शकतात.खराब झालेले सोल्डर पॅड दुरुस्त करण्याच्या पद्धती येथे आहेत:

लिफ्ट केलेले सोल्डर पॅड: कापूस पुसून विद्रावक वापरून क्षेत्र स्वच्छ करा.पॅडला परत जागी जोडण्यासाठी, सोल्डर पॅडवर कंडक्टिव्ह इपॉक्सी रेजिन लावा आणि ते खाली दाबा, ज्यामुळे सोल्डरिंग प्रक्रिया सुरू ठेवण्यापूर्वी इपॉक्सी राळ बरा होऊ शकेल.

खराब झालेले किंवा दूषित सोल्डर पॅड: खराब झालेले सोल्डर पॅड काढा किंवा कापून टाका, पॅडभोवती सोल्डर मास्क स्क्रॅप करून जोडलेले ट्रेस उघड करा.कॉटन स्वॅब वापरून सॉल्वेंटने क्षेत्र स्वच्छ करा.नवीन सोल्डर पॅडवर (ट्रेसला जोडलेले), प्रवाहकीय इपॉक्सी रेजिनचा थर लावा आणि त्या जागी सुरक्षित करा.पुढे, ट्रेस आणि सोल्डर पॅड दरम्यान इपॉक्सी राळ घाला.सोल्डरिंग प्रक्रियेसह पुढे जाण्यापूर्वी ते बरा करा.

शेन्झेन एएनके पीसीबी कं, लि

2023-7-20

पोस्ट वेळ: जुलै-21-2023